Osnovni dizajn magneta

Magnabend stroj je dizajniran kao snažan istosmjerni magnet s ograničenim radnim ciklusom.

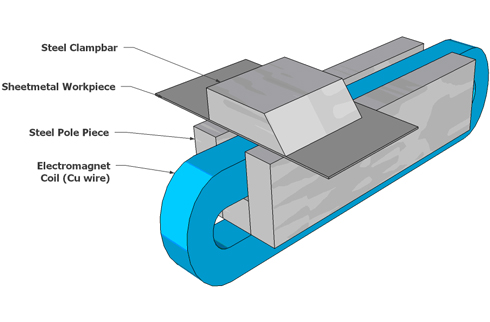

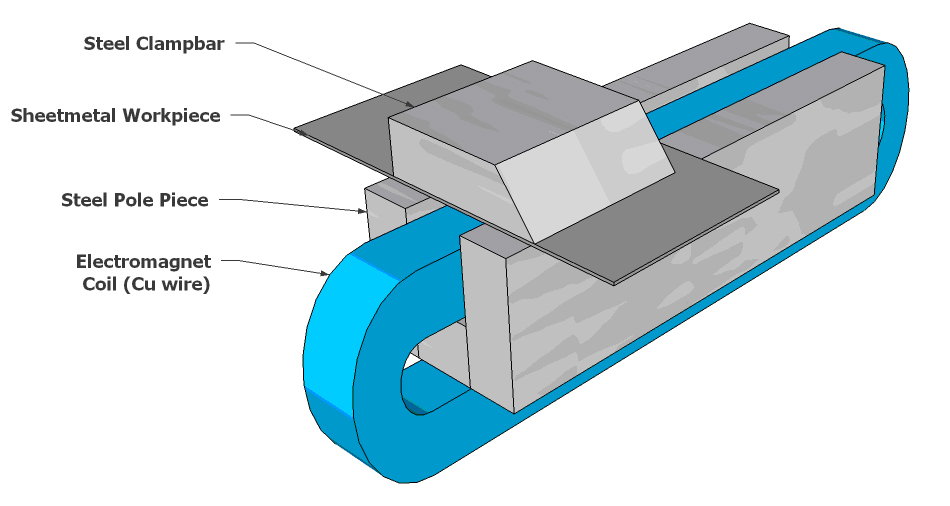

Stroj se sastoji od 3 osnovna dijela:-

Tijelo magneta koje čini bazu stroja i sadrži zavojnicu elektromagneta.

Stezna šipka koja osigurava put za magnetski tok između polova baze magneta i na taj način pričvršćuje obradak od lima.

Greda za savijanje koja je zakrenuta na prednji rub tijela magneta i osigurava sredstvo za primjenu sile savijanja na radni komad.

3-D model:

Ispod je 3-D crtež koji prikazuje osnovni raspored dijelova u magnetu tipa U:

Radnog ciklusa

Koncept radnog ciklusa vrlo je važan aspekt dizajna elektromagneta.Ako dizajn predviđa više radnog ciklusa nego što je potrebno, onda to nije optimalno.Veći radni ciklus inherentno znači da će biti potrebno više bakrene žice (s posljedičnom većom cijenom) i/ili će biti dostupna manja sila stezanja.

Napomena: Magnet većeg radnog ciklusa imat će manju disipaciju snage što znači da će koristiti manje energije i time biti jeftiniji za rad.Međutim, budući da je magnet UKLJUČEN samo kratka razdoblja, tada se trošak energije za rad obično smatra vrlo malim značajem.Stoga je pristup dizajnu imati onoliko rasipanje snage koliko se možete izvući u smislu ne pregrijavanja namota zavojnice.(Ovaj pristup je uobičajen za većinu dizajna elektromagneta).

Magnabend je dizajniran za nominalni radni ciklus od oko 25%.

Obično je potrebno samo 2 ili 3 sekunde da se napravi zavoj.Magnet će tada biti isključen na daljnjih 8 do 10 sekundi dok se radni komad ponovno postavlja i poravnava spreman za sljedeće savijanje.Ako se prekorači radni ciklus od 25%, tada će se magnet na kraju pregrijati i doći će do toplinskog preopterećenja.Magnet se neće oštetiti, ali će se morati pustiti da se ohladi oko 30 minuta prije ponovnog korištenja.

Operativno iskustvo sa strojevima na terenu pokazalo je da je radni ciklus od 25% sasvim prikladan za tipične korisnike.Zapravo, neki korisnici su zatražili dodatne inačice stroja velike snage koje imaju veću silu stezanja na račun manjeg radnog ciklusa.

Magnabend sila stezanja:

Praktična sila stezanja:

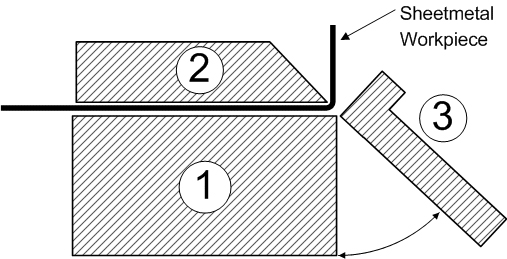

U praksi se ova velika sila stezanja ostvaruje samo kada nije potrebna(!), odnosno pri savijanju tankih čeličnih izradaka.Prilikom savijanja izradaka od obojenih metala sila će biti manja kao što je prikazano na gornjem grafikonu, a (malo je zanimljivo) manja je i kod savijanja debelih čeličnih izradaka.To je zato što je sila stezanja potrebna za oštar zavoj mnogo veća od one potrebne za zavoj radijusa.Dakle, ono što se događa je da se, kako se savijanje odvija, prednji rub stezne šipke lagano podiže dopuštajući izratku da formira radijus.

Mali zračni raspor koji se formira uzrokuje blagi gubitak sile stezanja, ali sila potrebna za formiranje zavoja radijusa je opala oštrije od sile stezanja magneta.Tako se postiže stabilna situacija i stezaljka se ne pušta.

Gore je opisan način savijanja kada je stroj blizu granice debljine.Ako se pokuša s još debljim izratkom onda će se stezaljka, naravno, podići.

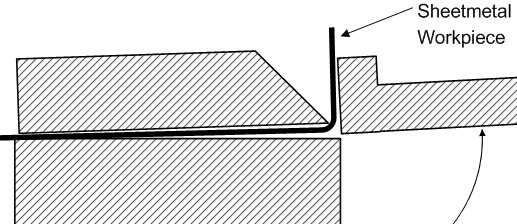

Ovaj dijagram sugerira da bi se zračni razmak za debelo savijanje smanjio kada bi se granični rub stezne šipke malo zaokrenuo, a ne oštar.

Doista je to slučaj i pravilno izrađen Magnabend imat će steznu šipku s radijusiranim rubom.(Rub s radijusom također je mnogo manje sklon slučajnom oštećenju u usporedbi s oštrim rubom).

Granični način neuspjeha savijanja:

Ako se pokuša savijati na vrlo debelom izratku, stroj ga neće uspjeti saviti jer će se stezaljka jednostavno podići.(Srećom to se ne događa na dramatičan način; stezaljka se samo tiho pušta).

Međutim, ako je opterećenje savijanja samo malo veće od kapaciteta savijanja magneta, onda se općenito događa da će se savijanje nastaviti do oko 60 stupnjeva, a zatim će stezaljka početi kliziti unatrag.U ovom načinu kvara magnet može odoljeti opterećenju savijanja samo posredno stvaranjem trenja između obratka i ležišta magneta.

Razlika u debljini između kvara uslijed podizanja i kvara zbog klizanja općenito nije velika.

Do kvara pri podizanju dolazi zbog toga što obradak povlači prednji rub stezne šipke prema gore.Tome se uglavnom opire sila stezanja na prednjem rubu stezne šipke.Stezanje na stražnjem rubu ima mali učinak jer je blizu mjesta gdje se stezaljka okreće.Zapravo je samo polovica ukupne sile stezanja koja se opire podizanju.

S druge strane, klizanje je otporno ukupnom steznom silom, ali samo trenjem, tako da stvarni otpor ovisi o koeficijentu trenja između obratka i površine magneta.

Za čisti i suhi čelik koeficijent trenja može biti čak 0,8, ali ako je prisutno podmazivanje onda može biti i do 0,2.Obično će biti negdje između, tako da je granični način kvara savijanja obično posljedica klizanja, ali se pokazalo da pokušaji povećanja trenja na površini magneta nisu vrijedni.

Kapacitet debljine:

Za tijelo magneta tipa E širine 98 mm i dubine 48 mm i sa zavojnicom od 3800 ampera, kapacitet savijanja pune dužine je 1,6 mm.Ova debljina vrijedi i za čelični i aluminijski lim.Bit će manje stezanja aluminijskog lima, ali zahtijeva manji zakretni moment za njegovo savijanje, tako da se to kompenzira na takav način da se dobije sličan kapacitet mjerača za obje vrste metala.

Moraju postojati neka upozorenja u vezi s navedenim kapacitetom savijanja: glavna je da se granica popuštanja lima može znatno razlikovati.Kapacitet od 1,6 mm odnosi se na čelik s granom tečenja do 250 MPa i za aluminij s granom tečenja do 140 MPa.

Kapacitet debljine nehrđajućeg čelika je oko 1,0 mm.Ovaj kapacitet je znatno manji nego kod većine drugih metala jer je nehrđajući čelik obično nemagnetski, a ipak ima razumno visok napon tečenja.

Drugi faktor je temperatura magneta.Ako se dopusti da se magnet zagrije tada će otpor zavojnice biti veći, a to će zauzvrat uzrokovati da povlači manju struju s posljedičnim nižim amper-zavojima i manjom silom stezanja.(Taj je učinak obično prilično umjeren i malo je vjerojatno da će uzrokovati da stroj ne ispunjava svoje specifikacije).

Konačno, Magnabends debljeg kapaciteta mogao bi se napraviti ako se poprečni presjek magneta poveća.

Vrijeme objave: 27. kolovoza 2021